точность обработки на станке с чпу

Точность обработки на станке с ЧПУ зависит от множества факторов, включая выбор станка, качество режущего инструмента, параметры резания, квалификацию оператора и условия эксплуатации. Оптимизация этих факторов позволяет достичь высокой точности и повторяемости при изготовлении деталей.

Что такое точность обработки на станке с ЧПУ?

Точность обработки на станке с ЧПУ — это степень соответствия фактических размеров и формы детали заданным в программе. Она измеряется в микрометрах (мкм) или тысячных долях миллиметра. Высокая точность важна для деталей, используемых в ответственных узлах и механизмах, где даже небольшие отклонения могут привести к поломке или отказу.

Основные факторы, влияющие на точность обработки на станке с ЧПУ

1. Выбор станка с ЧПУ

Выбор станка с ЧПУ является определяющим фактором для достижения требуемой точности обработки на станке с ЧПУ. Важно учитывать следующие параметры:

- Тип станка: Фрезерные, токарные, электроэрозионные и другие станки предназначены для различных видов обработки и имеют разную точность.

- Жесткость конструкции: Более жесткая конструкция станка обеспечивает меньшую вибрацию и деформацию при обработке, что положительно сказывается на точности.

- Точность позиционирования: Характеристика, определяющая минимальное перемещение инструмента, которое может быть выполнено станком.

- Состояние станка: Изношенные или неправильно настроенные станки не могут обеспечить высокую точность. Регулярное техническое обслуживание и своевременная замена изношенных деталей необходимы для поддержания станка в рабочем состоянии. Обратите внимание на оборудование, которое предлагает ООО Чэнду Вэйда Машиностроение, сертифицированное по стандарту ISO9001:2015.

2. Качество режущего инструмента

Качество режущего инструмента напрямую влияет на точность обработки на станке с ЧПУ. Необходимо выбирать инструменты, изготовленные из качественных материалов и имеющие правильную геометрию. Следует обратить внимание на:

- Материал инструмента: Быстрорежущая сталь (HSS), твердый сплав (карбид) или керамика. Каждый материал имеет свои преимущества и недостатки в зависимости от обрабатываемого материала и условий резания.

- Геометрия инструмента: Углы заточки, форма режущей кромки и другие параметры геометрии должны соответствовать обрабатываемому материалу и типу операции.

- Износ инструмента: Изношенный инструмент приводит к ухудшению качества поверхности и снижению точности. Необходимо регулярно проверять состояние инструмента и своевременно его заменять или перетачивать.

3. Параметры резания

Правильный выбор параметров резания (скорость резания, подача, глубина резания) также важен для обеспечения точности обработки на станке с ЧПУ. Неправильные параметры могут привести к вибрации, деформации детали и ухудшению качества поверхности. Рекомендуется руководствоваться рекомендациями производителей инструментов и станков, а также проводить тестовые проходы для оптимизации параметров.

4. Квалификация оператора

Квалификация оператора станка с ЧПУ играет важную роль в обеспечении точности обработки на станке с ЧПУ. Оператор должен обладать знаниями в области программирования, настройки станка и выбора параметров резания. Он также должен уметь контролировать процесс обработки и выявлять возможные проблемы.

5. Условия эксплуатации

Условия эксплуатации станка с ЧПУ также влияют на точность обработки на станке с ЧПУ. Важно поддерживать постоянную температуру в помещении, где находится станок, чтобы избежать деформации детали из-за температурных изменений. Также необходимо следить за чистотой станка и регулярно проводить его смазку.

Методы повышения точности обработки на станке с ЧПУ

1. Калибровка и компенсация ошибок

Регулярная калибровка станка и компенсация ошибок позволяет улучшить точность обработки на станке с ЧПУ. Калибровка заключается в измерении отклонений станка от идеальных геометрических параметров и внесении поправок в программу управления. Компенсация ошибок позволяет учесть влияние температуры, износа инструмента и других факторов на точность обработки.

2. Использование системы охлаждения

Использование системы охлаждения позволяет снизить температуру детали и инструмента во время обработки, что уменьшает деформацию и улучшает качество поверхности. В качестве охлаждающей жидкости можно использовать эмульсии, масла или сжатый воздух.

3. Предварительная и чистовая обработка

Разделение процесса обработки на предварительную и чистовую позволяет повысить точность обработки на станке с ЧПУ. Предварительная обработка выполняется с большими параметрами резания для удаления основного объема материала. Чистовая обработка выполняется с малыми параметрами резания для достижения требуемой точности и качества поверхности.

4. Использование контрольно-измерительных машин (КИМ)

Использование контрольно-измерительных машин (КИМ) позволяет контролировать точность обработки на станке с ЧПУ и выявлять возможные отклонения. КИМ измеряют размеры и форму детали с высокой точностью и сравнивают их с заданными в программе. Это позволяет вовремя обнаружить проблемы и принять меры для их устранения. ООО Чэнду Вэйда Машиностроение (wdysc.ru) имеет опыт в области машиностроения, что позволяет предлагать комплексные решения для повышения точности обработки.

Примеры и шаблоны

Рассмотрим пример повышения точности обработки при фрезеровании алюминиевой детали сложной формы:

- Выбор станка: Использовать вертикально-фрезерный станок с ЧПУ с жесткой конструкцией и высокой точностью позиционирования (например, позиционирование до 5 мкм).

- Выбор инструмента: Использовать твердосплавные фрезы с покрытием, предназначенные для обработки алюминия.

- Параметры резания:

- Скорость резания: 300-400 м/мин

- Подача: 0.05-0.1 мм/зуб

- Глубина резания: 0.5-1 мм (на чистовом проходе – 0.1-0.3 мм)

- Охлаждение: Использовать эмульсию на основе воды.

- Калибровка: Провести калибровку станка перед началом обработки.

- Обработка: Разделить процесс на черновую и чистовую обработку.

- Контроль: Измерить деталь на КИМ после чистовой обработки.

Для более точного выбора режимов обработки можно воспользоваться следующей таблицей (примерные значения, требуют корректировки в зависимости от конкретных условий):

| Материал | Скорость резания (м/мин) | Подача (мм/зуб) | Глубина резания (мм) |

|---|---|---|---|

| Алюминий | 200-500 | 0.03-0.1 | 0.5-2 |

| Сталь | 80-200 | 0.02-0.08 | 0.3-1.5 |

| Нержавеющая сталь | 50-150 | 0.01-0.05 | 0.2-1 |

Заключение

Достижение высокой точности обработки на станке с ЧПУ требует комплексного подхода, включающего правильный выбор станка и инструмента, оптимизацию параметров резания, квалифицированное обслуживание и соблюдение условий эксплуатации. Внедрение современных методов калибровки, компенсации ошибок и контроля качества позволяет значительно повысить точность и повторяемость при изготовлении деталей. Необходимо помнить, что каждый этап влияет на конечный результат, и только внимательное отношение к деталям позволит добиться желаемого уровня точности.

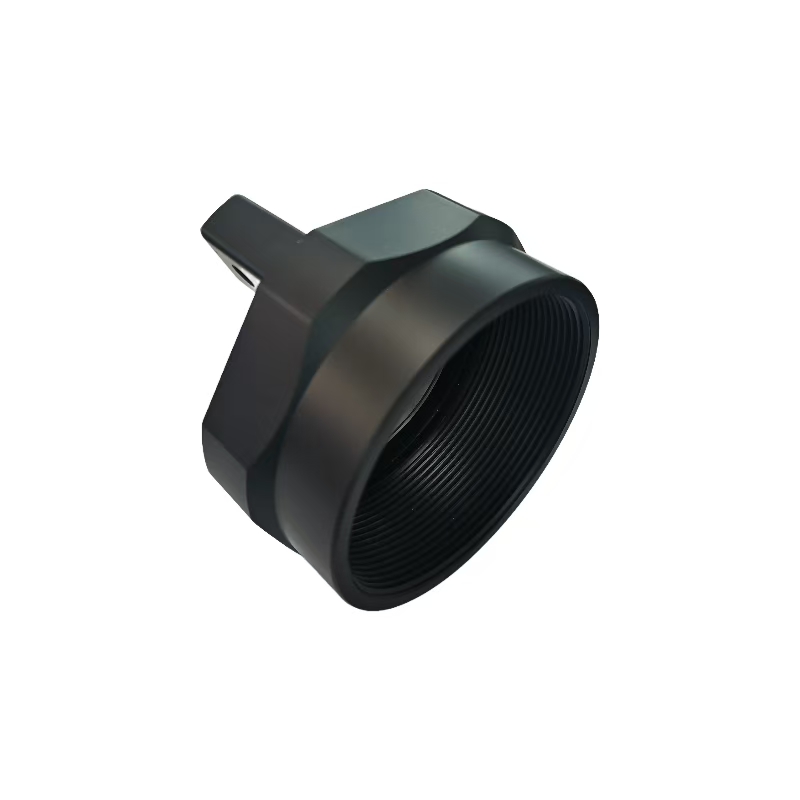

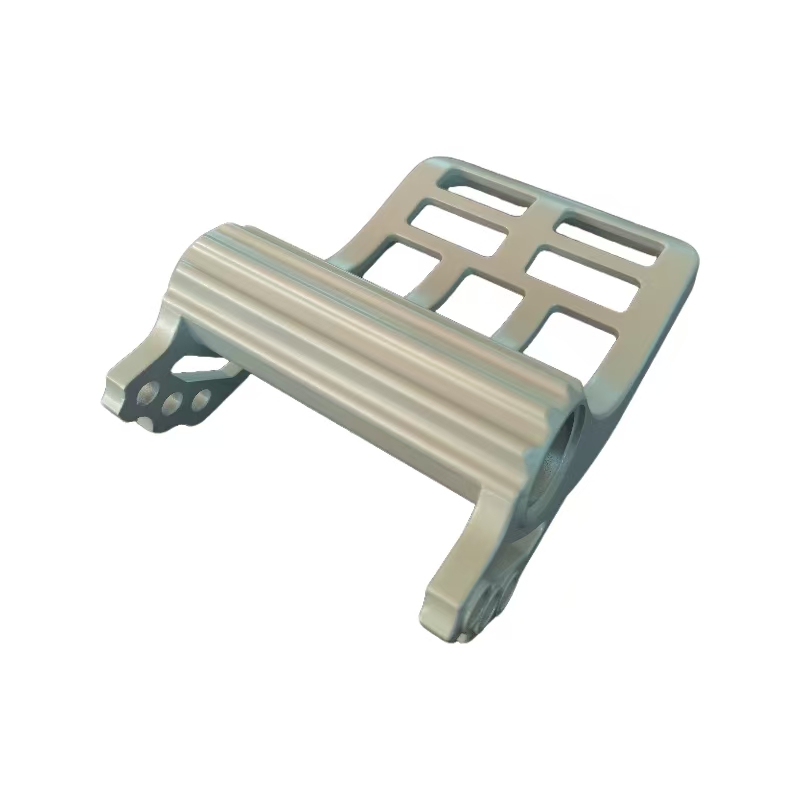

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители OEM автозапчастей онлайн поставщиков

- Высококачественные производители официальных поставщиков автозапчастей

- Ведущий производитель аэрокосмических компонентов

- Качественные производители поставщиков автозапчастей в Санкт-Петербурге

- Производители поставщиков автомобильных запчастей из Екатеринбурга Китай

- алюминиевый сплав литья под давлением оборудование цена завод в Китае

- Отличный производитель алюминиевого сплава литья под давлением видео

- Производитель отличной эффективности обработки станков с ЧПУ

- Производители отличных структурных частей для беспилотников

- Китайские производители поставщиков газовых деталей