Производство автомобильных деталей

Производство автомобильных деталей – сложный и многогранный процесс, требующий точности, инноваций и строгого соблюдения стандартов качества. Эта статья охватывает основные этапы производства, используемые материалы и технологии, а также факторы, влияющие на выбор поставщика. Вы узнаете о важности стандартизации, контроле качества и тенденциях развития отрасли, что поможет вам принимать обоснованные решения и оптимизировать ваши производственные процессы.

Основные этапы производства автомобильных деталей

Процесс производства автомобильных деталей состоит из нескольких ключевых этапов, каждый из которых играет важную роль в обеспечении качества и долговечности конечного продукта:

Проектирование и разработка

На этом этапе разрабатываются чертежи и спецификации деталей с использованием CAD/CAM систем. Учитываются требования к функциональности, прочности, весу и стоимости детали. Этот этап также включает в себя создание прототипов и их тестирование.

Выбор материалов

Выбор материала зависит от назначения детали и условий ее эксплуатации. Наиболее распространенные материалы: сталь, алюминий, пластик, композитные материалы и резина. Каждый материал обладает своими уникальными свойствами, которые необходимо учитывать при проектировании.

Производство заготовок

Заготовки могут быть получены различными способами: литьем, ковкой, штамповкой или механической обработкой. Выбор способа зависит от материала детали, ее формы и требуемой точности.

Механическая обработка

На этом этапе заготовке придается окончательная форма и размеры с использованием станков с ЧПУ (числовым программным управлением). Механическая обработка включает в себя токарные, фрезерные, шлифовальные и другие операции.

Термическая обработка

Термическая обработка применяется для изменения механических свойств металла, таких как твердость, прочность и пластичность. Этот процесс включает в себя нагрев металла до определенной температуры и последующее охлаждение с заданной скоростью.

Поверхностная обработка

Поверхностная обработка применяется для защиты детали от коррозии, улучшения ее внешнего вида или придания ей специальных свойств. Наиболее распространенные виды поверхностной обработки: покраска, гальваническое покрытие, анодирование и порошковая покраска.

Контроль качества

Контроль качества осуществляется на каждом этапе производства автомобильных деталей. Он включает в себя проверку размеров, формы, материала, механических свойств и внешнего вида детали. Для контроля используются различные измерительные приборы и методы, такие как рентгеновский контроль и ультразвуковая дефектоскопия.

Сборка

Сборка – это процесс соединения отдельных деталей в готовый узел или агрегат. Сборка может быть ручной или автоматизированной.

Используемые материалы и технологии

В производстве автомобильных деталей используются различные материалы и технологии, выбор которых зависит от требований к детали и ее назначения.

Материалы

- Сталь: Широко используется для производства автомобильных деталей благодаря своей прочности, долговечности и относительно низкой стоимости.

- Алюминий: Используется для производства автомобильных деталей, требующих малого веса, таких как кузовные панели и двигатели.

- Пластик: Используется для производства автомобильных деталей, таких как бамперы, приборные панели и элементы интерьера.

- Композитные материалы: Используются для производства автомобильных деталей, требующих высокой прочности и малого веса, таких как кузовные панели и элементы подвески.

- Резина: Используется для производства автомобильных деталей, таких как шины, уплотнители и амортизаторы.

Технологии

- Литье: Используется для производства автомобильных деталей сложной формы из металла или пластика.

- Ковка: Используется для производства автомобильных деталей, требующих высокой прочности.

- Штамповка: Используется для производства автомобильных деталей из листового металла.

- Механическая обработка: Используется для придания детали окончательной формы и размеров.

- Сварка: Используется для соединения отдельных деталей в готовый узел или агрегат.

- 3D-печать: Перспективная технология для производства автомобильных деталей, позволяющая создавать детали сложной формы с высокой точностью.

Факторы, влияющие на выбор поставщика автомобильных деталей

Выбор надежного поставщика автомобильных деталей – важный шаг для обеспечения качества и эффективности производства. Вот некоторые факторы, которые следует учитывать:

- Качество продукции: Поставщик должен гарантировать высокое качество продукции, соответствующее требованиям стандартов и спецификациям.

- Цена: Цена должна быть конкурентоспособной и соответствовать качеству продукции.

- Сроки поставки: Поставщик должен обеспечивать своевременную поставку деталей в соответствии с графиком производства.

- Надежность: Поставщик должен быть надежным и иметь хорошую репутацию на рынке.

- Техническая поддержка: Поставщик должен предоставлять техническую поддержку и консультации по вопросам использования деталей.

- Гибкость: Поставщик должен быть гибким и способным адаптироваться к изменяющимся требованиям заказчика.

ООО Чэнду Вэйда Машиностроение, сертифицированное по системе управления качеством ISO9001:2015, предлагает широкий спектр услуг в области производства автомобильных деталей, гарантируя высокое качество и надежность. Подробнее о наших услугах вы можете узнать на сайте wdysc.ru.

Стандартизация и контроль качества в производстве автомобильных деталей

Стандартизация и контроль качества играют важную роль в производстве автомобильных деталей. Они обеспечивают соответствие продукции требованиям стандартов и спецификациям, что гарантирует безопасность и надежность автомобилей.

Стандартизация

Стандартизация определяет единые требования к деталям, материалам и процессам производства автомобильных деталей. Это позволяет обеспечить взаимозаменяемость деталей, снизить затраты на производство и улучшить качество продукции. Наиболее распространенные стандарты в автомобильной промышленности: ISO/TS 16949, VDA 6.3 и APQP.

Контроль качества

Контроль качества осуществляется на каждом этапе производства автомобильных деталей. Он включает в себя проверку размеров, формы, материала, механических свойств и внешнего вида детали. Для контроля используются различные измерительные приборы и методы, такие как рентгеновский контроль и ультразвуковая дефектоскопия.

Тенденции развития отрасли производства автомобильных деталей

Отрасль производства автомобильных деталей постоянно развивается и претерпевает изменения под влиянием новых технологий, материалов и требований рынка.

- Развитие электромобилей: С ростом популярности электромобилей растет спрос на детали для электромобилей, такие как аккумуляторы, электродвигатели и системы управления.

- Использование новых материалов: В производстве автомобильных деталей все чаще используются новые материалы, такие как композитные материалы, высокопрочные стали и легкие сплавы.

- Автоматизация производства: Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции.

- 3D-печать: 3D-печать становится все более популярной в производстве автомобильных деталей, позволяя создавать детали сложной формы с высокой точностью.

- Интернет вещей (IoT): IoT позволяет собирать и анализировать данные о работе автомобилей, что позволяет улучшить качество и надежность деталей.

Примеры успешных компаний в сфере производства автомобильных деталей

Вот несколько примеров успешных компаний, занимающихся производством автомобильных деталей:

- Bosch: Один из крупнейших поставщиков автомобильных деталей в мире, предлагающий широкий спектр продукции, от двигателей до электроники.

- Continental: Поставщик шин, тормозных систем и других автомобильных деталей.

- Magna International: Поставщик кузовов, шасси и других автомобильных деталей.

- Denso: Поставщик систем кондиционирования, топливных систем и других автомобильных деталей.

- ZF Friedrichshafen: Поставщик трансмиссий, шасси и других автомобильных деталей.

Таблица: Сравнение материалов, используемых в производстве автомобильных деталей

| Материал | Преимущества | Недостатки | Применение |

|---|---|---|---|

| Сталь | Прочность, долговечность, относительно низкая стоимость | Большой вес, подвержена коррозии | Кузовные детали, двигатели, подвеска |

| Алюминий | Малый вес, устойчивость к коррозии | Меньшая прочность, более высокая стоимость | Кузовные панели, двигатели |

| Пластик | Малый вес, низкая стоимость, устойчивость к коррозии | Меньшая прочность, подвержен воздействию ультрафиолета | Бамперы, приборные панели, элементы интерьера |

| Композитные материалы | Высокая прочность, малый вес, устойчивость к коррозии | Высокая стоимость, сложность ремонта | Кузовные панели, элементы подвески |

Заключение

Производство автомобильных деталей – это сложная и важная отрасль, обеспечивающая безопасность и надежность автомобилей. Выбор поставщика, используемые материалы и технологии, а также контроль качества играют важную роль в обеспечении успеха производства. Следование стандартам и учет тенденций развития отрасли позволит компаниям оставаться конкурентоспособными на рынке. Надеемся, данное руководство поможет вам лучше понять процессы и принять правильные решения в области производства автомобильных деталей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

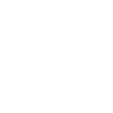

Задняя оболочка EMB

Задняя оболочка EMB -

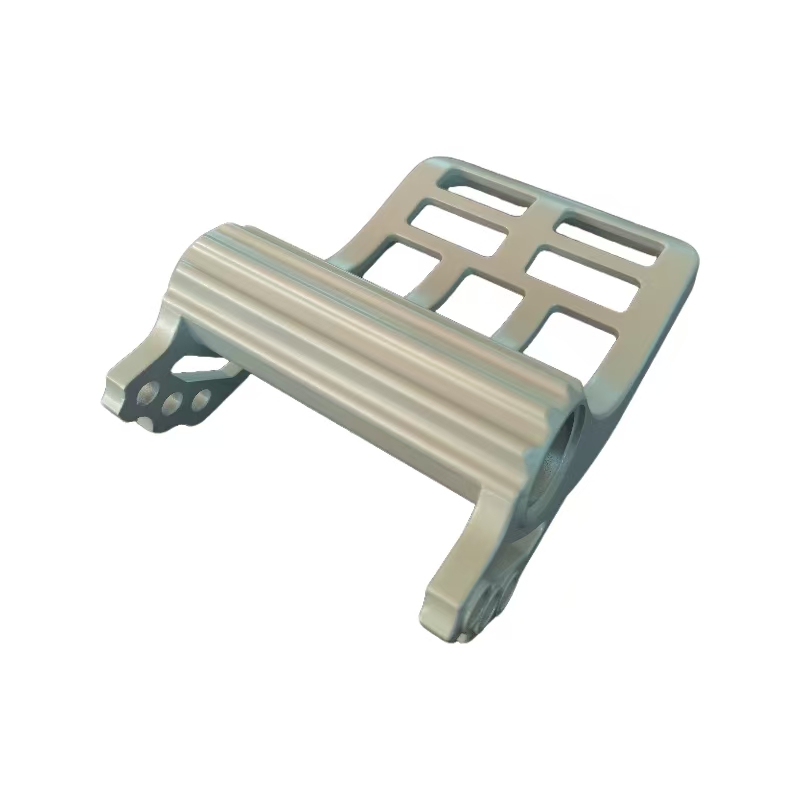

Лестница для пляжного автомобиля

Лестница для пляжного автомобиля -

Перегородка молекулярной колонны

Перегородка молекулярной колонны -

Передняя оболочка EMB

Передняя оболочка EMB -

Корпус устройства 2

Корпус устройства 2 -

Обойма зажима сварочного аппарата

Обойма зажима сварочного аппарата -

Крышка зажима

Крышка зажима -

Передняя панель компьютера

Передняя панель компьютера -

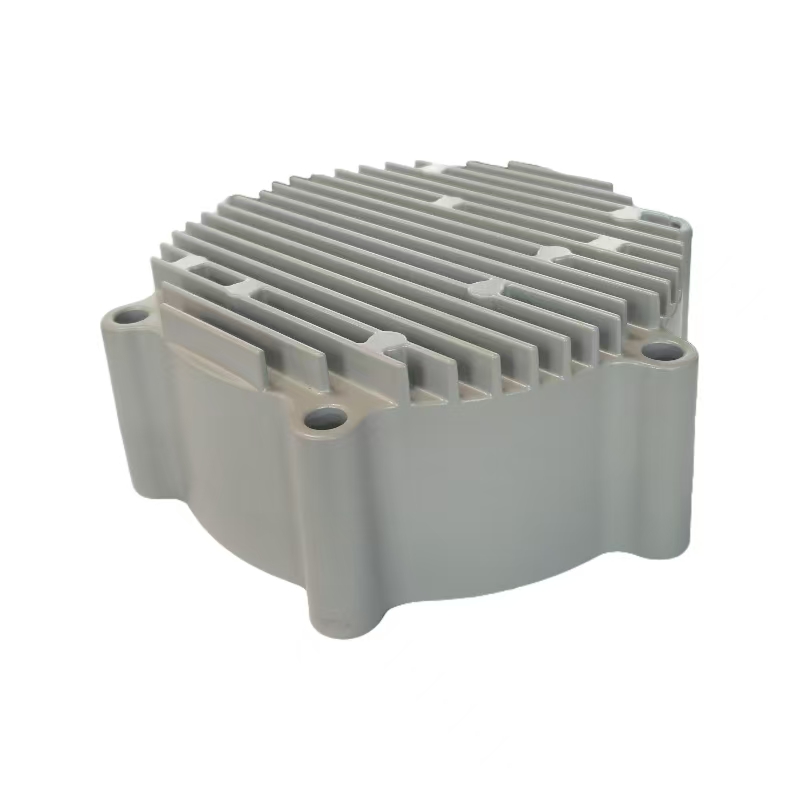

Женская муфта

Женская муфта -

Задняя крышка корпуса компьютера

Задняя крышка корпуса компьютера -

Компоненты рентгеновского генератора

Компоненты рентгеновского генератора -

Портативная лестница для домашних животных

Портативная лестница для домашних животных

Связанный поиск

Связанный поиск- Китайские заводы по производству токарных станков с ЧПУ

- производитель отличный купить алюминиевый сплав литья под давлением машина

- OEM алюминиевого сплава литья под давлением технологии производитель

- Ведущий производитель новой энергии

- Китайские заводы оптовых поставщиков автозапчастей

- Китайский производитель машин для литья алюминиевых сплавов под давлением для покупки

- Высокоточное литье под давлением

- алюминиевый сплав литья под давлением технологии завод в Китае

- Высококачественные производители станков с ЧПУ для механической обработки

- Отличные производители поставщиков автозапчастей из Екатеринбурга