Ведущий производитель алюминиевого сплава литья под давлением изготовление формы

В статье рассматриваются ключевые аспекты выбора надежного ведущего производителя алюминиевого сплава литья под давлением изготовление формы, охватывая важные этапы производства, используемые материалы и технологии, а также критерии оценки качества готовой продукции. Особое внимание уделяется преимуществам сотрудничества с опытными производителями, способным обеспечить высокую точность, надежность и долговечность изготовленных форм.

Почему важен выбор ведущего производителя алюминиевого сплава литья под давлением изготовление формы?

Литье под давлением алюминиевых сплавов – сложный процесс, требующий высокой квалификации и современного оборудования. От качества изготовления формы напрямую зависит точность, надежность и долговечность отливаемых деталей. Выбор ведущего производителя гарантирует соответствие продукции самым высоким стандартам, что критически важно для отраслей, где требуется высокая точность и стабильность параметров, например, в автомобилестроении, авиации и электронике.

Этапы изготовления формы для литья под давлением алюминиевого сплава

Процесс изготовления формы состоит из нескольких ключевых этапов:

Проектирование и моделирование

На этом этапе разрабатывается трехмерная модель будущей детали и формы для литья. Используются CAD/CAM системы для оптимизации конструкции и минимизации дефектов.

Выбор материала

Для изготовления формы используются различные стали, обладающие высокой прочностью, износостойкостью и термостойкостью. Выбор конкретной марки стали зависит от типа сплава, сложности детали и требуемого ресурса формы.

Механическая обработка

На этом этапе происходит фрезеровка, токарная обработка, шлифовка и другие виды механической обработки для придания форме требуемых размеров и геометрии.

Термическая обработка

Термическая обработка позволяет повысить твердость и износостойкость формы, что увеличивает ее срок службы.

Сборка и тестирование

После изготовления всех компонентов форма собирается и тестируется на соответствие заданным параметрам. Проводится контрольная отливка для выявления возможных дефектов.

Критерии выбора ведущего производителя форм для литья под давлением

При выборе производителя форм следует обратить внимание на следующие факторы:

Опыт и репутация

Компания с многолетним опытом и положительными отзывами клиентов, как, например, ООО Чэнду Вэйда Машиностроение, зарекомендовавшая себя как надежный партнер в области производства и изготовления форм для литья, является предпочтительным выбором. Компания, прошедшая сертификацию по системе управления качеством ISO9001:2015, подтверждает свой профессионализм и стремление к постоянному совершенствованию.

Техническое оснащение

Наличие современного оборудования и программного обеспечения позволяет производителю изготавливать формы высокой точности и сложности.

Квалификация персонала

Опытные инженеры, технологи и операторы – гарантия качественного изготовления формы.

Используемые материалы

Производитель должен использовать только высококачественные стали от проверенных поставщиков.

Система контроля качества

Наличие системы контроля качества на всех этапах производства позволяет выявлять и устранять дефекты.

Гарантии

Ведущий производитель предоставляет гарантии на свою продукцию и обеспечивает техническую поддержку.

Преимущества сотрудничества с ведущим производителем алюминиевого сплава литья под давлением изготовление формы

Сотрудничество с опытным производителем обеспечивает ряд преимуществ:

Высокое качество продукции

Формы, изготовленные ведущим производителем, обеспечивают высокую точность и качество отливаемых деталей.

Снижение затрат

Качественная форма имеет больший ресурс, что снижает затраты на ее замену и ремонт.

Сокращение сроков производства

Оптимизированный процесс изготовления формы позволяет сократить сроки производства деталей.

Инновационные решения

Ведущие производители предлагают инновационные решения, позволяющие улучшить качество и снизить стоимость отливаемых деталей.

Примеры применения алюминиевого сплава литья под давлением

Литье под давлением алюминиевых сплавов широко используется в различных отраслях промышленности:

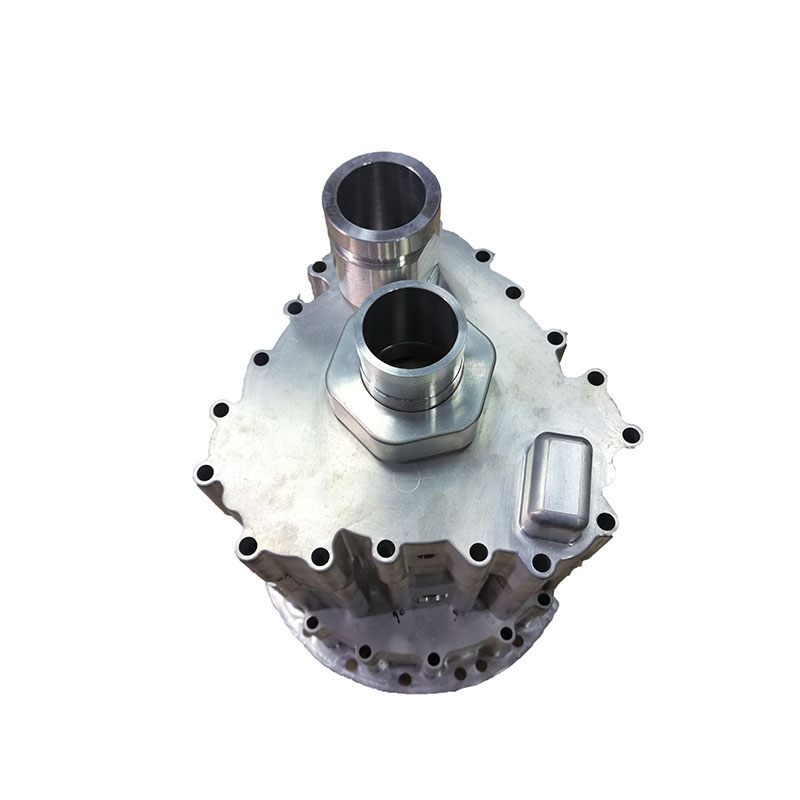

Автомобилестроение

Из алюминиевых сплавов изготавливают детали двигателей, трансмиссий, подвески и кузова.

Авиация

Алюминиевые сплавы используются для изготовления деталей фюзеляжа, крыльев и двигателей самолетов.

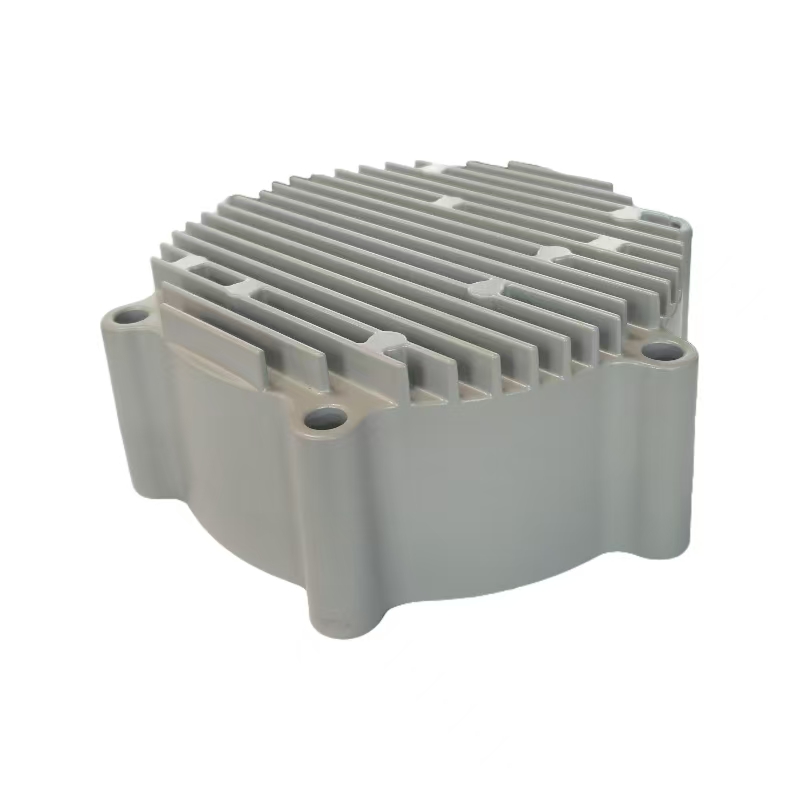

Электроника

Из алюминиевых сплавов изготавливают корпуса электронных приборов, радиаторы охлаждения и другие детали.

Заключение

Выбор ведущего производителя алюминиевого сплава литья под давлением изготовление формы – ответственный шаг, который напрямую влияет на качество и стоимость готовой продукции. При выборе следует учитывать опыт, репутацию, техническое оснащение, квалификацию персонала и используемые материалы. Сотрудничество с надежным производителем, таким как ООО Чэнду Вэйда Машиностроение (https://www.wdysc.ru), гарантирует высокое качество продукции, снижение затрат и сокращение сроков производства.

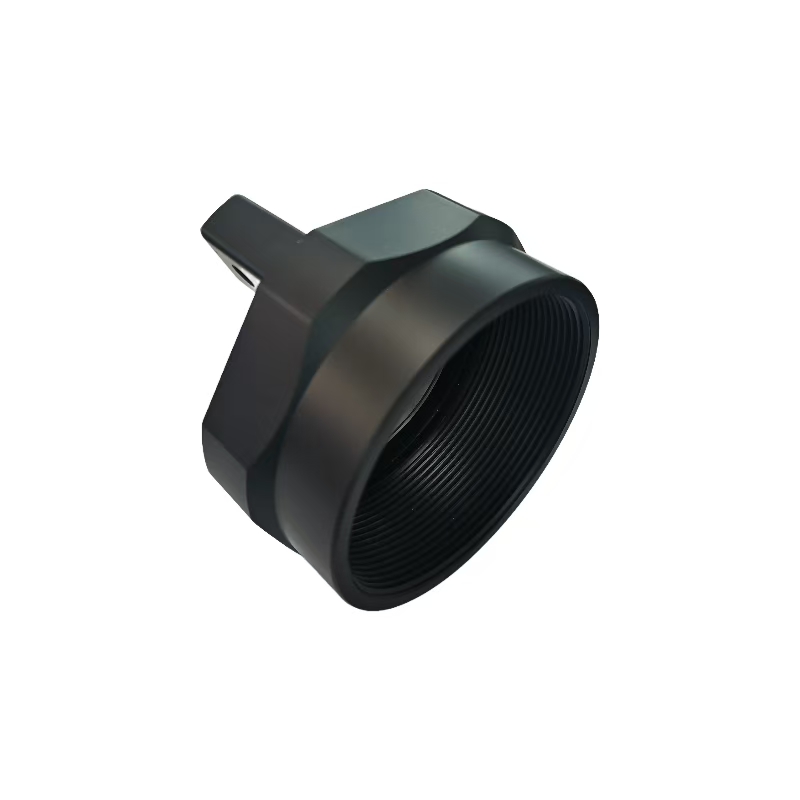

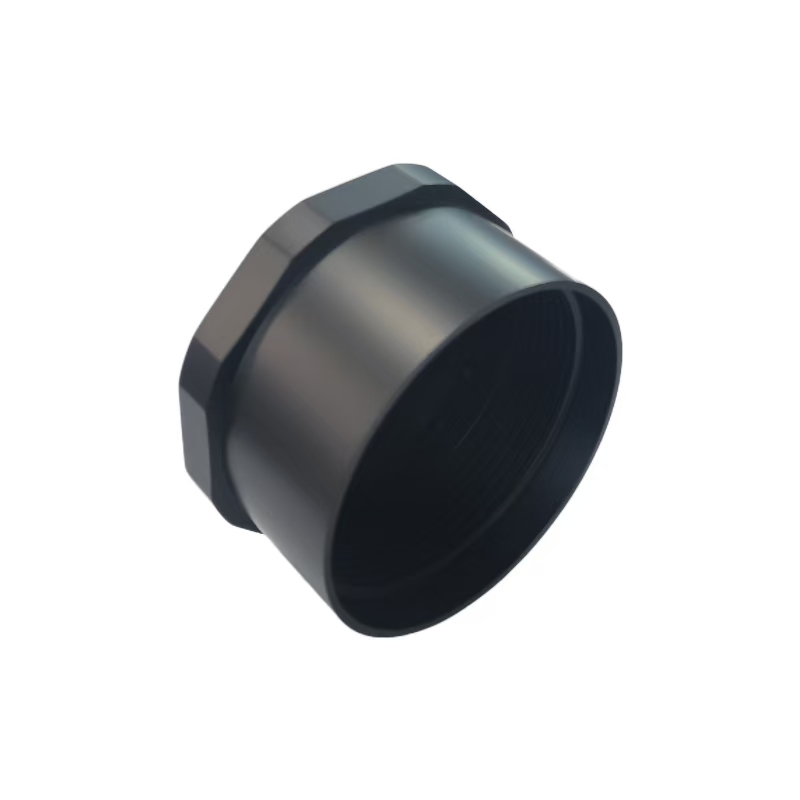

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители ведущих российских поставщиков автозапчастей

- OEM алюминиевый сплав литья под давлением машина производитель

- Отличный производитель литья под давлением цветных металлов

- Корейские производители поставщиков автозапчастей в Китае

- Производители отличных оптовых поставщиков автозапчастей

- Десять крупнейших производителей поставщиков автозапчастей в Китае

- Отличные производители крупные поставщики автозапчастей

- Производители ведущих зарубежных поставщиков автозапчастей

- Литейный завод

- Высококачественные производители обработки деталей станков с ЧПУ